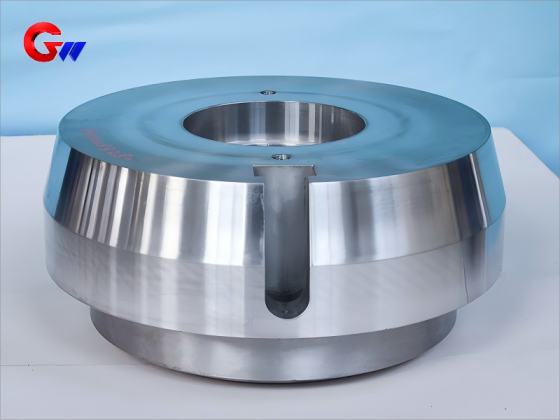

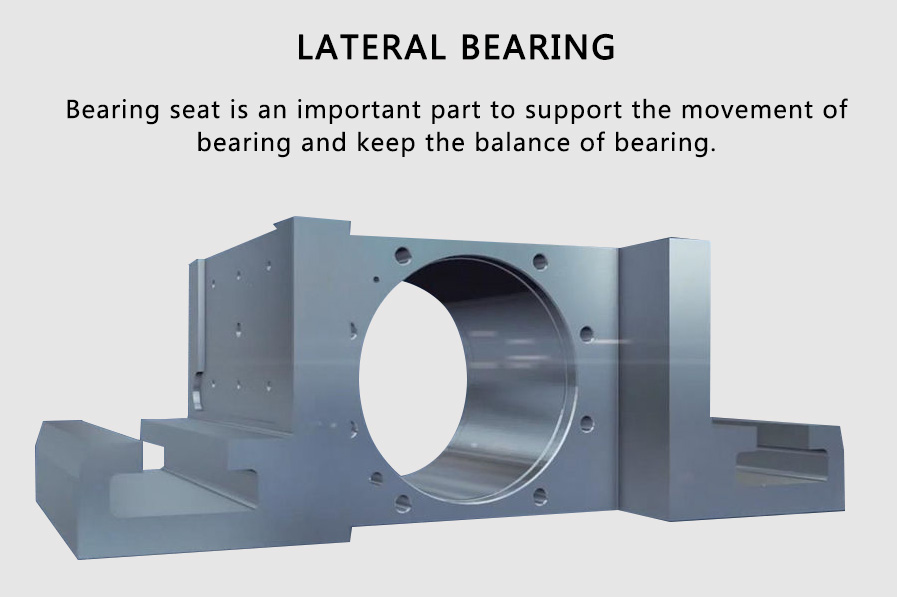

Подшипник роликовой опоры рабочей стороны стана горячей прокатки

Конструкция и допуски опорного роликового подшипника рабочей стороны Точность отверстия подшипника:

Допуск по диаметру: класс H7 (IT7)

Округлость/цилиндричность: ≤ 0,02 мм

Шероховатость поверхности: Ра ≤ 1,6 мкм (для сопрягаемой поверхности подшипника требуется Ра ≤ 0,8 мкм)

Требования к поверхности установки:

Плоскостность: ≤ 0,05 мм/м

Допуск положения отверстий под болты: ± 0,1 мм

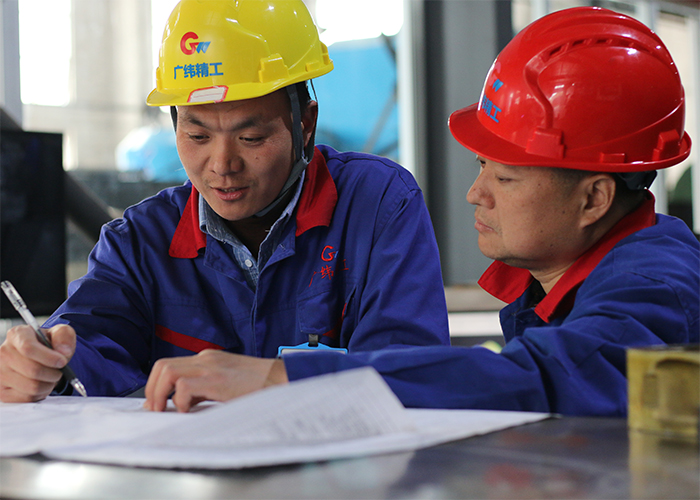

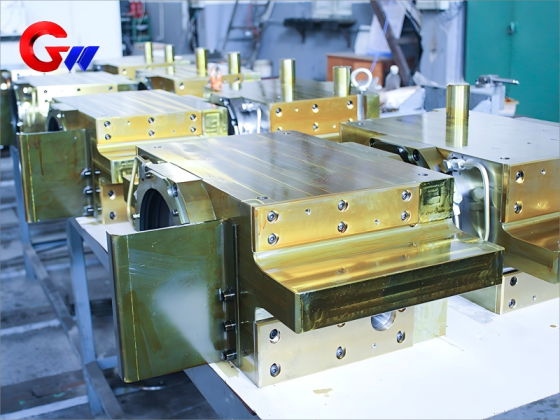

- GW Precision

- Лоян, Китай

- Договорное положение

- Годовая производительность 1000 шт.

- Информация

Подшипник роликовой опоры рабочей стороны стана горячей прокатки

Стандарты материалов и производства для опорного роликового подшипника рабочей стороны

Основной материал:

Литая сталь: ЗГ270-500 (ГБ/T 11352) или ZG35CrMo (высокопрочное рабочее состояние)

Кованая сталь: 42CrMo (Американское общество по испытанию материалов (ASTM) A29) или 35CrNiMo (тяжелый высокоскоростной прокатный стан)

Химический состав (на примере 42CrMo):

Элемент C Си Мн Кр Мо P ≤ S ≤

Диапазон 0,38~0,45 0,17~0,37 0,50~0,80 0,90~1,20 0,15~0,25 0,025 0,025

Информация о продукте

| Название продукта | Материал |

| рабочий валок (поковки) | 45 сталь、40Cr、42CrMo |

| опорный ролик (отливки) | zg310-570, zg270-500 |

Механические свойства опорного роликового подшипника рабочей стороны

Стандарт испытаний на требуемые значения показателей (42CrMo в закаленном и отпущенном состоянии)

Предел прочности на разрыв (Рм) ≥ 900 МПа ГБ/T 228.1

Предел текучести (Рп0.2) ≥ 750МПа ГБ/T 228.1

Коэффициент удлинения (A) ≥ 14% ГБ/T 228,1

Энергия удара (комнатная температура) ≥ 40 Дж ГБ/T 229

Твердость 260~320HBW ГБ/T 231.1

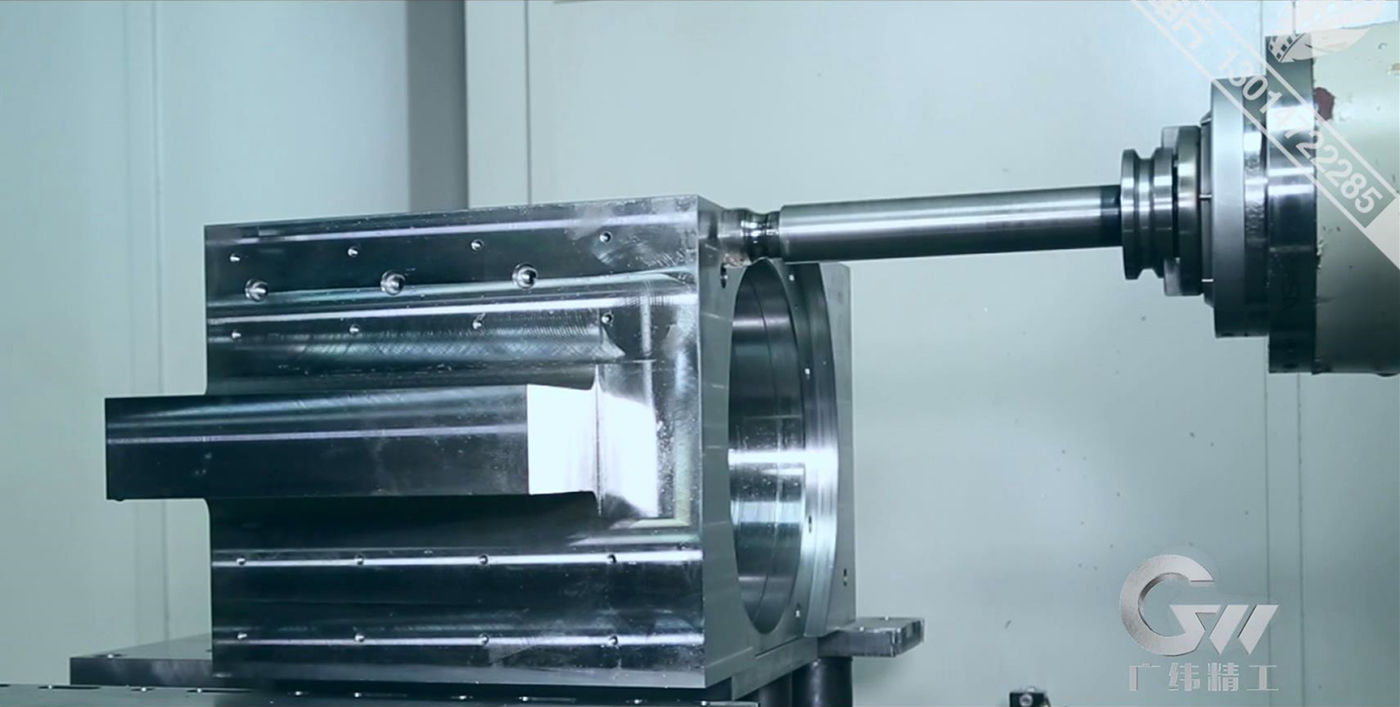

Компания сформировала комплекс зрелых технологий механической обработки для производства опорных роликовых подшипников боковой поддержки путем накопления многолетнего опыта:

1、 Вертикальный обрабатывающий центр : Согласно форме вида, глубина фрезерования должна быть 5 мм, чтобы найти положительный ремень (с каждой стороны должно быть место для 1,5-2 мм); очистите и удалите заусенцы с острой кромки для проверки (первая часть для проверки)

2、 Горизонтально-расточной станок :Обнаружено, что для каждой поверхности обычного ремня оставлен запас в 1,5–2 мм, а запас канавки на виде составляет 1,5–2 мм; запас отверстия в отверстии составляет 3–4 мм; длина каждого отверстия составляет 2–3 мм; а чистый край используется для удаления острого края заусенца для проверки. (первый образец для проверки)

3、Вертикальный обрабатывающий центр : Финишное фрезерование в соответствии с требованиями (поверхность посадки без допуска), длина фрезерования для нахождения правильной глубины кромки 5 мм; расточка в соответствии с требованиями, с каждой стороны остаточная величина 1 ≤ 1,5 мм; длина каждого отверстия в соответствии с требованиями, и точка на обоих концах центрального отверстия отверстия; обеспечить допуск размера, а также допуск формы и положения.

4、Горизонтальный обрабатывающий центр : верхняя оснастка, длина выравнивания и кромка выравнивания основаны на среднем отверстии, и все стороны соответствуют требованиям; И направьте центральное отверстие каждого отверстия на торцевую поверхность, чтобы обеспечить допуск каждого размера и формы; Глубокая обработка отверстия в соответствии с требованиями; Обеспечьте допуск размера;

5、Вертикальный обрабатывающий центр : Исходное отверстие в качестве ориентира, чистовое растачивание отверстия в соответствии с требованиями; Обработка отверстия в соответствии с разницей, а затем использование прокатного ножа для прокатки поверхности отверстия; Чтобы гарантировать допуск каждого отверстия, необходимо провести испытание, чтобы сохранить припуск в 1 мм перед обработкой по размеру. Очистите и удалите острые края заусенцев для проверки.

6、Слесарные работы:Каждое нижнее отверстие резьбы позиционируется в соответствии с требованиями.

7、Слесарные работы: Сверление других масляных отверстий и винтовых отверстий; Очистите и удалите острые края заусенцев для проверки. (первая деталь для проверки)

8、Окончательная проверка : удалить острые края заусенцев путем очистки и отправить на проверку, а также выдать контрольный лист.

Для того чтобы лучше гарантировать качество продукции опорных роликовых подшипников, в дополнение к проверке нормального размера подшипники и другие прецизионные детали проходят окончательную проверку на трехкоординатном стандартном измерительном станке с точностью обнаружения до 2 микрон, что позволяет гарантировать абсолютную проверку различных размеров деталей и допусков поведения на основе проверки.

Совершенная система управления качеством, эффективная гарантия послепродажного обслуживания,благодаря чему продукция компании на основе роликовых подшипников завоевала хорошую репутацию.

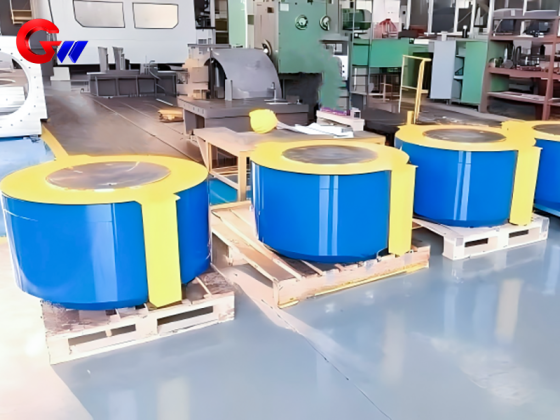

Упаковка

У нас отличная команда по упаковке и продуманная технология упаковки для сидений роликовых подшипников.

Упаковка должна обеспечивать сохранность посадочных мест роликовых подшипников, чтобы они не были утеряны или повреждены при хранении, транспортировке и продаже.

Набивка обеспечивает посадку роликового подшипника чистота. Перед упаковкой убедитесь в чистоте поверхности посадочного места роликового подшипника.

Наши опорные роликовые опоры широко известны и пользуются доверием пользователей и способны отвечать постоянно меняющимся экономическим и социальным потребностям.

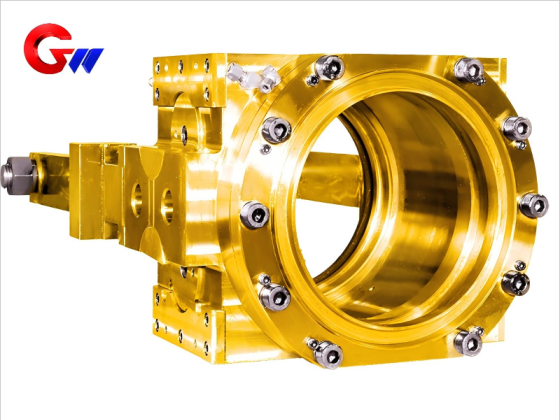

Координация подшипников и смазка рабочей стороны седло роликового подшипника

Адаптация типа подшипника:

Четырехрядные конические роликоподшипники (например, серии СКФ ТКО) или подшипники скольжения с масляной пленкой (МОРГОЙЛ)

Соответствующий допуск:

Наружное кольцо подшипника и посадочное отверстие: переходная посадка (H7/k6)

Внутреннее кольцо подшипника и шейка ролика: посадка с натягом (H7/S6)

Требования к смазке:

Жидкая смазка: трансмиссионное масло с экстремальным давлением ИСО ВГ 220~320

Масляно-воздушная смазка: давление 0,2~0,5 МПа, расход 5~10 л/мин