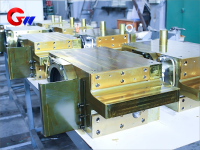

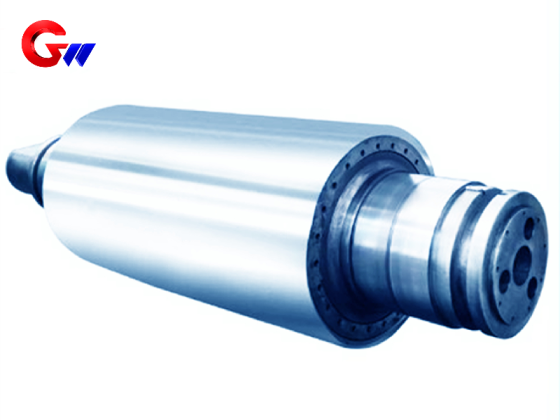

Стан горячей прокатки с боковым рабочим валком, блок-вал прокатного стана

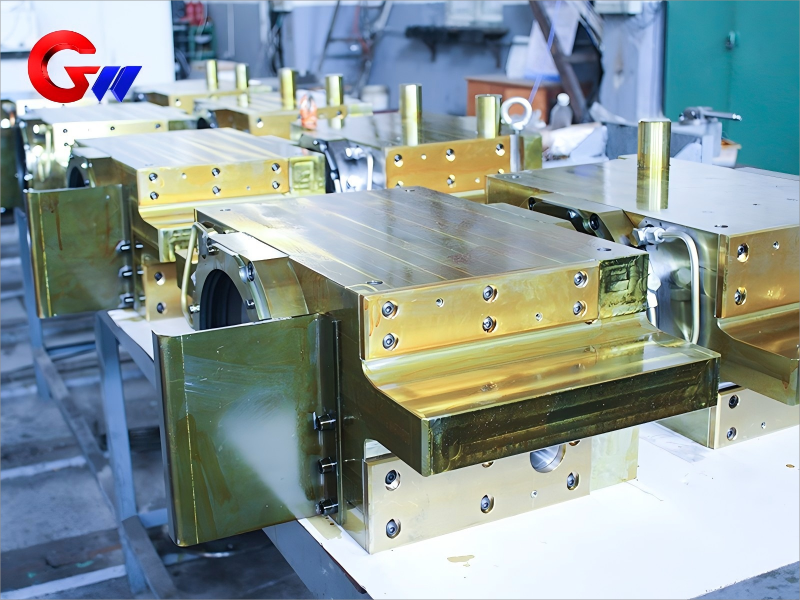

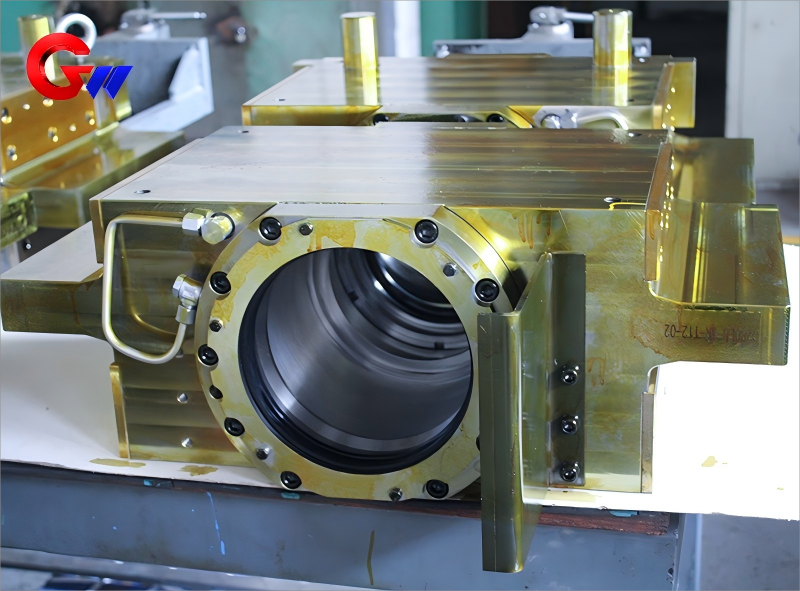

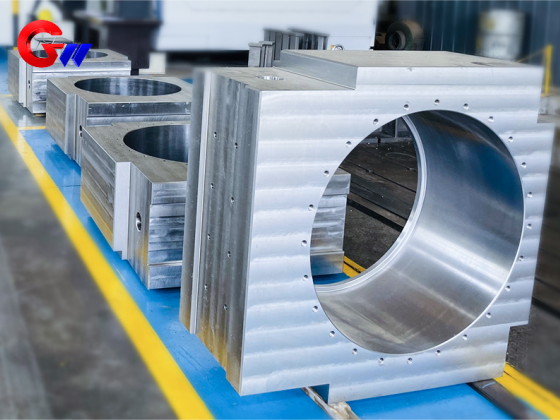

Наша компания располагает пятикоординатным обрабатывающим центром ДМГ ДМФ1800*600, горизонтальным обрабатывающим центром, вертикальным обрабатывающим центром, портальным обрабатывающим центром и высокоточным трехкоординатным контрольно-измерительным оборудованием.

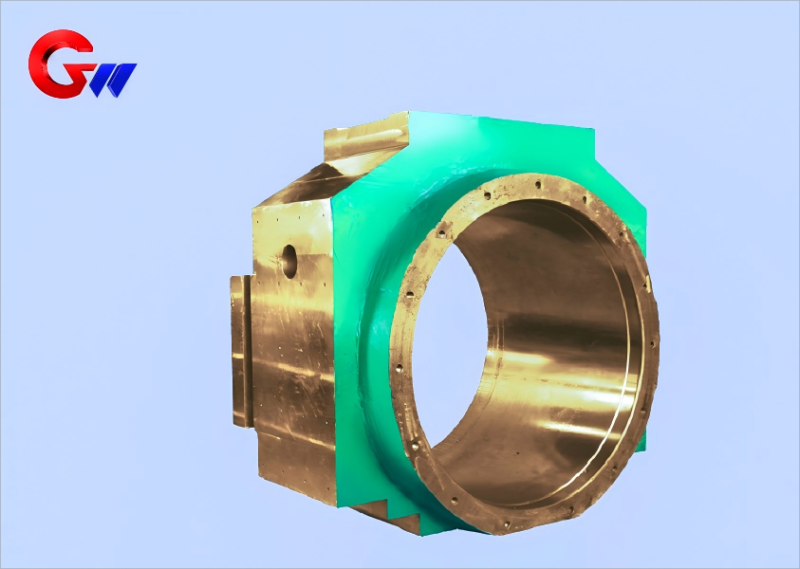

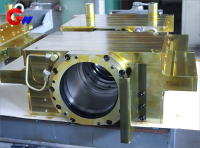

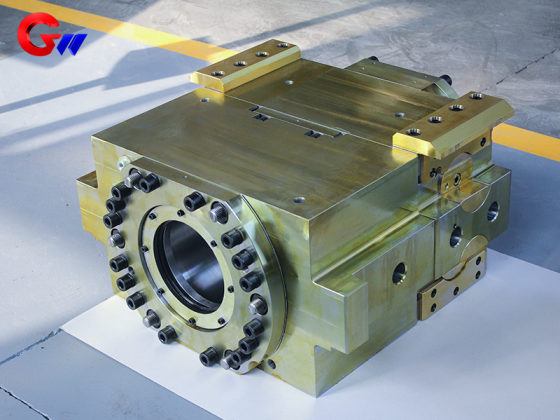

Блок вала прокатного стана рабочего ролика является одним из ключевых прецизионных изделий ГВ.

- GW Precision

- Лоян, Китай

- Договорное положение

- Годовая производительность стальных катушек составляет 4000 шт.

- Информация

Стан горячей прокатки с боковой рабочей частью, вал прокатного стана, блок вала

(Подходит для линий горячей прокатки листовой и полосовой/сортовой стали)

1、Сценарии применения

1. Основные функции

Расположение роликов и передача усилия:

Сохранять устойчивость рабочего валка при воздействии усилия прокатки (максимум 30 МН) и изгибающего усилия (± 1000 кН)

Выдерживать мгновенную ударную нагрузку от кусающейся стали (коэффициент удара 2,0-3,5)

Терморегулирование:

Работая в условиях прокатки при температуре 400-800 ℃, мгновенная температура поверхности может достигать 300-450 ℃.

Необходимость противостоять периодическим термическим нагрузкам (10 ⁵ циклов/год)

2. Типичные условия работы блока вала мельницы

Механическая нагрузка: контактное напряжение Герца 1000-1500 МПа, крутильная вибрационная нагрузка (критическая скорость должна избегать рабочей скорости в 1,5-2,5 раза)

Износостойкая среда: абразивные частицы окалины железа (HV800-1100) + прокатная смазка, высокотемпературное науглероживание

Выбор материала и оптимизация блока вала прокатного стана рабочего ролика

1. Основной материал

Марка материала, основные преимущества, применимые сценарии

50CrMoV высокотемпературная прочность (σ0,2 ≥ 650 МПа при 500 ℃) прокатный стан для широких и толстых листов (боковина валка>3m)

Характеристики малоцикловой усталости (Нф ≥ 5000 раз при Δ ε t=1%) высокопрочной полосовой стали 38CrNiMoV при прокатке

Н13 улучшенная жаростойкая трещиностойкость (теплопроводность 24 Вт/м · К) нержавеющая сталь горячекатаная

2. Ключевые технологии армирования

Поверхность сопряжения подшипника:

Лазерная закалка (глубина закалочного слоя 2-3 мм, HRC54-58)

Плазменное напыление Туалет-10Co4Cr (пористость<0,8%)

Зона резьбового соединения: обработка борированием (слой Fe2B 50-80 мкм)

3. Инновационные применения материалов

Функциональная ось градиента:

Сердечник: 25Cr2MoV (высокая прочность)

Поверхность: Стеллит 21 (устойчив к высокотемпературному износу)

Диффузионная сварка методом горячего изостатического прессования (ГИП)

3. Система термообработки

Вакуумная закалка: 1020 ℃ × 3 ч (охлаждение азотом)

Двойной отпуск: 560 ℃× 4 ч+520 ℃× 6 ч (охлаждение маслом)

Стабилизационная обработка: Глубокое охлаждение (-120 ℃× 8 ч)+старение (250 ℃× 24 ч)

4. Укрепление поверхности

Композитная обработка:

Дробеструйная обработка (прочность по Альмену 0,4-0,45 ммН)

Ионная сульфуризация (слой ФеС 1-2 мкм)

Лазерное текстурирование (Сб=3–5 мкм)

*Ключевые процессы:

Постоянная температура шлифования подшипниковых опор (охлаждающая жидкость 20 ± 1 ℃)

Электрохимическая обработка переходной галтели (точность угла R ± 0,05 мм)*

Типичные параметрыБлок вала прокатного стана рабочего ролика

Требования к показателям параметров

Допуск диаметра оси φ 320 ± 0,008 мм

Скорость ползучести при высокой температуре ≤ 1 × 10 ⁻⁷%/ч (500 ℃/200 МПа)

Ускорение вибрации ≤ 4,5 м/с² (ИСО 10816-8)

Срок службы этого вала в стане горячей прокатки составляет 2-3 года (при годовой производительности прокатки 1,5-2 млн тонн), и может быть продлен до 5 лет с использованием градиентных материалов. Доля термического усталостного разрушения составляет более 60%, и в настоящее время основное внимание уделяется исследованиям и разработкам наноструктурированных термобарьерных покрытий.