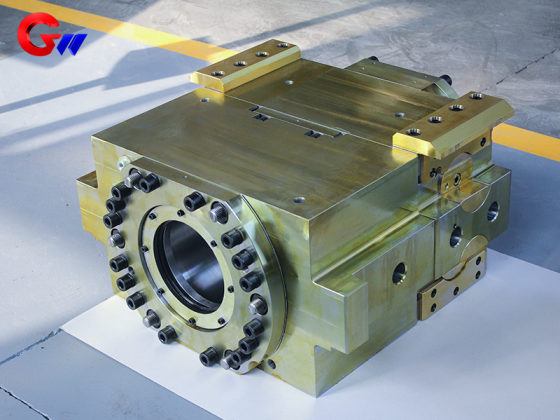

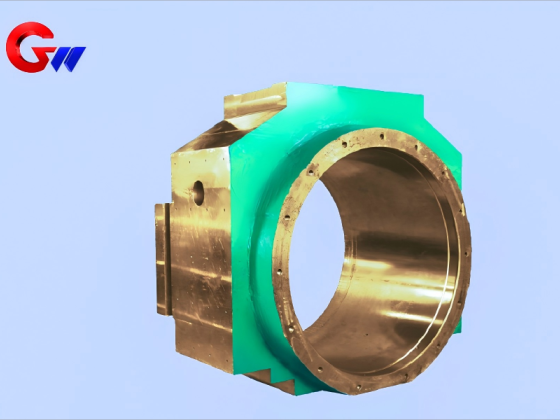

Литое стальное седло подшипника рабочей стороны

Седло подшипника рабочей стороны из литой стали ГВ Точность Материал:

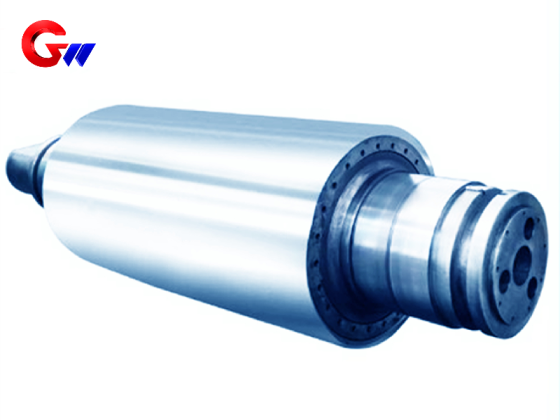

рабочий валок (поковки):сталь 45,40Cr,42CrMo

опорный валок (отливки): zg310-570, zg270-500.

- Guangwei Manufacturing Precision

- Лоян, Китай

- Договорное положение

- Информация

Литое стальное седло подшипника рабочей стороны

Варианты применения литого стального рабочего подшипникового седла

(Подходит для поддержки валков станов горячей/холодной прокатки)

1. Основные функции

Позиционирование валков: точное поддержание радиального/осевого положения рабочего валка (точность позиционирования ± 0,1 мм)

Передача нагрузки: выдерживать усилие прокатки (максимум 25 МН) и ударную нагрузку (например, мгновенный коэффициент удара 2,5 для режущей стали)

Терморегулирование: Стабильная работа при температуре 200-600 ℃ (устойчивость к термической деформации)

2. Типичные условия труда

Механическое напряжение:

Циклическое контактное напряжение 800-1200 МПа (теоретическое расчетное значение Герца)

Ускорение вибрации>5м/с ² (стандарт ИСО 10816-8)

Экологические проблемы:

Абразивный износ окалины железа (твердость HV800-1100)

Коррозия охлаждающей воды прокатного стана (рН 6-9, Кл ⁻ ≤ 50 частей на миллион)

Выбор материала и оптимизация посадочного места подшипника рабочей стороны из литой стали

1. Основной материал

Характеристики класса материала Преимущества Применимые сценарии

ЗГ270-500 — недорогой, хорошо амортизирующий, малый и средний стан холодной прокатки

Черновой стан горячей прокатки ZG35CrMo высокой прочности (σ b ≥ 750 МПа)

Линия прокатки нержавеющей стали ZG06Cr13Ni4Mo коррозионно-стойкой (C ≤ 0,06%)

2. Укрепление ключевых направлений

Отверстия для установки подшипников:

Поверхностная высокочастотная закалка (твердость HRC50-55, глубина слоя 3-5 мм)

Твердое хромирование (30-50 мкм)+прецизионное шлифование (Ра ≤ 0,2 мкм)

Уплотнительная канавка: Лазерная наплавка сплава на основе Ко (Стеллит 6, устойчив к износу при микродвижениях)

3. Адаптация к особым условиям труда

Тропический прокатный стан: добавление микролегирования Кол-во/V (повышение жаропрочности)

Прибрежный завод: используется литая сталь Cu-P-Кр, устойчивая к атмосферным воздействиям (коррозионно-стойкая к соляному туману)

Термическая обработка

Нормализация+Закалка:

Нормализация: 900 ℃ × 4 ч (воздушное охлаждение)

Закалка: 580 ℃ в течение 6 часов (устранение более 90% остаточного напряжения)

Местное подкрепление:

Индукционная закалка отверстий подшипников (плотность мощности ≥ 5 кВт/см²)

Проверка и сборка

Квалифицированные показатели для тестирования стандартов проектного метода

Внутренние дефекты Американское общество по испытанию материалов (ASTM) E186 радиографический контроль уровня 2 или ниже

Точность размеров Допуск расстояния между отверстиями для измерения КИМ ± 0,02 мм

Динамический баланс ИСО 1940-1 G6.3 Уровень

Для лучшего обеспечения качества рабочих опорных поверхностей подшипников, в дополнение к проверке нормального размера, подшипники и другие прецизионные детали в трехкоординатном стандартном измерительном приборе для окончательной проверки, точность обнаружения до уровня 2 микрон, чтобы гарантировать абсолютный контроль различных размеров деталей и допусков поведения на основе проверки.