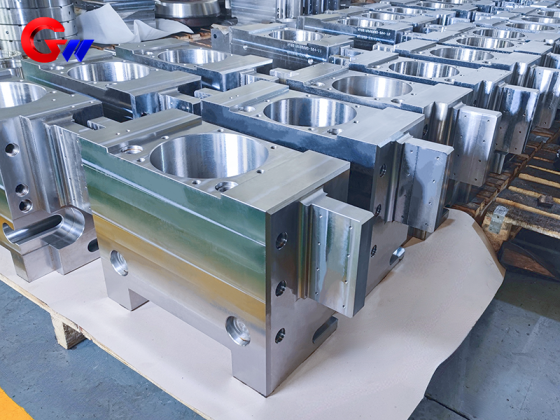

Подшипниковый блок прокатного стана рабочего ролика стана горячей прокатки

Компания ГВ Точность, накопив многолетний опыт, сформировала комплекс зрелых технологий механической обработки для производства корпусов подшипников.

Подшипниковые узлы прецизионных прокатных станов ГВ часто изготавливаются из следующих материалов:

1. Литая сталь: долговечность и высокая цена. Корпуса подшипников прокатных станов в основном изготавливаются из литой стали.

2. Серый чугун: экономичный и дешевый, но не долговечный.

3. Ковкий чугун: обладает определенной степенью прочности, пластичности и вязкости.

4. Нержавеющая сталь: этот материал используется в рабочих условиях, где присутствует коррозия.

5.Цинковый сплав: легкий, простой в установке, устойчивый к коррозии, не требующий обслуживания, устойчив к вибрации и

амортизирующие свойства.

Выбор правильного материала гарантирует, что корпус подшипника мельницы по-прежнему будет сохранять хорошую производительность.

и длительный срок службы в тяжелых условиях эксплуатации.

- GW Precision

- Лоян, Китай

- Договорное положение

- Годовая производительность стальных катушек составляет 4000 шт.

- Информация

Подшипниковый блок прокатного стана рабочего ролика стана горячей прокатки

Компания ГВ Точность разработала комплекс зрелых технологий механической обработки для производства

подшипниковый корпус путем накопления многолетнего опыта.

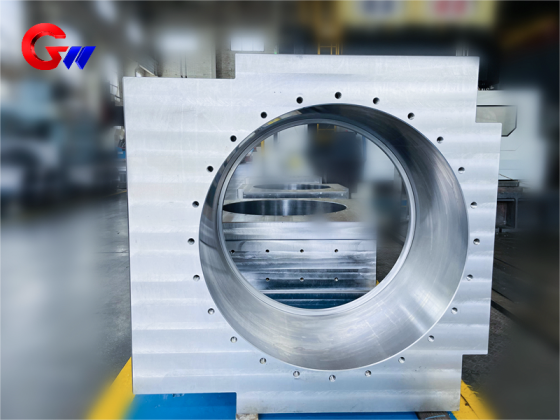

Корпус подшипника рабочего валка стана горячей прокатки является одним из основных компонентов прокатного стана, который непосредственно воспринимает усилие прокатки, ударную нагрузку и высокотемпературную среду. Его конструкция и изготовление должны учитывать высокую прочность, износостойкость и термостойкость.

Сценарии применения корпуса подшипника рабочего валкового стана горячей прокатки

Характеристики нагрузки

Он может выдерживать прокатное усилие (до тысяч тонн) и знакопеременные ударные нагрузки (например, момент защемления стали).

Рабочая температура: 150~300 ℃ (горячая прокатка, высокотемпературное излучение + выделение тепла при трении).

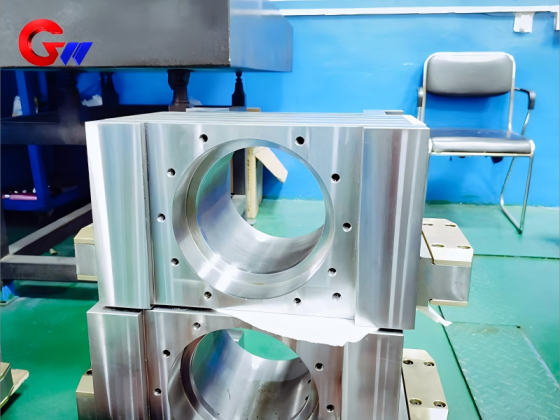

Условия работы Окружающая среда

Удаление окалины водой под высоким давлением, разбрызгивание окалины, коррозия прокатного масла/эмульсии.

Механический износ, вызванный частой заменой валков (сопрягаемая поверхность между корпусом подшипника и шейкой валка).

Функциональные требования

Точная поддержка рабочего валка для обеспечения жесткости системы валков и точности прокатки (например, контроля формы).

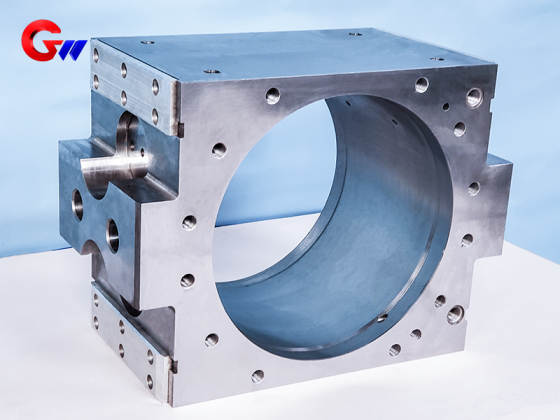

Выбор материала корпуса подшипника прокатного стана

Основной материал

Высокопрочный чугун (основной вариант):

Марка: HT250, QT500-7 (чугун с шаровидным графитом).

Преимущество: хорошая амортизация, литейные характеристики и низкая стоимость.

Литая сталь (для тяжелых условий эксплуатации):

Марка: ЗГ270-500, ZG35CrMo (свариваемость лучше, чем у чугуна).

Кованая сталь (требование сверхвысокой прочности):

Марка: 42CrMo, 34CrNiMo6 (требующие закалки и термообработки).

Износостойкие детали

Вкладыш подшипника/скользящие пластины:

Материалы: высокохромистый чугун (Cr15Mo3), медный сплав (ZCuAl10Fe3).

Обработка поверхности: лазерная наплавка (покрытие Туалет-Ко) или плазменное напыление.

Крепежные элементы

Болт: 42CrMo (класс 10.9 и выше), предел прочности на растяжение ≥ 1040 МПа.

Процесс термообработки корпуса подшипника прокатного стана для стана горячей прокатки

Детали из чугуна

Отжиг: устранение литейных напряжений (изоляция 500~600 ℃ и медленное охлаждение).

Поверхностная закалка: высокочастотная закалка поверхности направляющей (твердость HRC45-50, глубина 2~3 мм).

Детали из литой стали/кованой стали

Закалка и отпуск: закалка (охлаждение в масле при 850 ℃) + высокотемпературный отпуск (550~600 ℃), твердость HB250-300.

Азотирование: газовое азотирование сопрягаемой поверхности подшипника (твердость ≥ HV800, глубина слоя 0,3 мм).

Износостойкое покрытие

Низкотемпературный отпуск (200 ℃) после лазерной наплавки для снижения внутренних напряжений покрытия.

Подшипниковые узлы прецизионных прокатных станов ГВ часто изготавливаются из следующих материалов:

1. Литая сталь: долговечность и высокая цена. Подшипниковые узлы прокатных станов в основном изготавливаются из литой стали.

2. Серый чугун: экономичный и дешевый, но не долговечный.

3. Ковкий чугун: обладает определенной степенью прочности, пластичности и вязкости.

4. Нержавеющая сталь: этот материал используется в рабочих условиях, где присутствует коррозия.

5.Цинковый сплав: легкий, простой в установке, устойчивый к коррозии, не требующий обслуживания, устойчив к вибрации и

амортизирующие свойства.

Выбор правильного материала гарантирует, что подшипниковый узел прокатного стана по-прежнему будет сохранять хорошую производительность.

и длительный срок службы в тяжелых условиях эксплуатации.