Динамическое испытание балансировки на стальной катушке листопрокатного стана и стана для прокатки полос

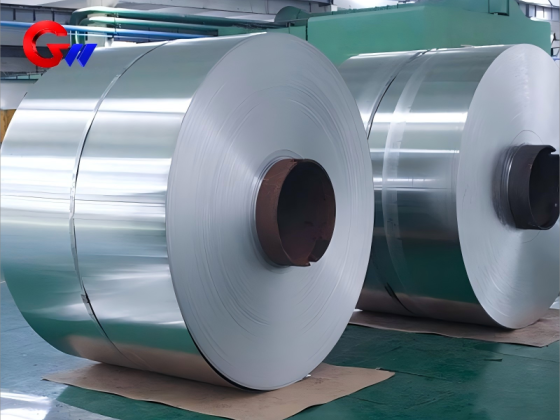

Тест динамической балансировки на стальной катушке листового и полосового стана широко используется в алюминиевой фольге, алюминиевых пластинах, лентах из нержавеющей стали и других отраслях промышленности по прокатке фольги, пластин, лент. Поэтому наша компания предъявляет строгие требования к концентричности втулки, динамическому балансу и другим требованиям. Заготовка стальной катушки листового и полосового стана нашей компании получена методом центробежного литья.

- GW Precision Technology Co.,LTD.

- Лоян, Китай

- Договорное положение

- Годовая производительность стальных катушек составляет 4000 шт.

- Информация

Динамическое испытание балансировки на стальной катушке листопрокатного стана и стана для прокатки полос

Информация о продукте

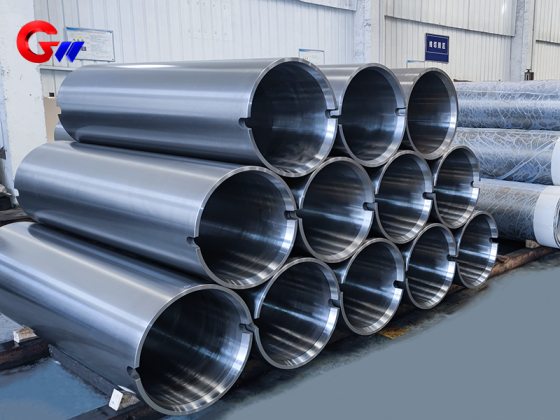

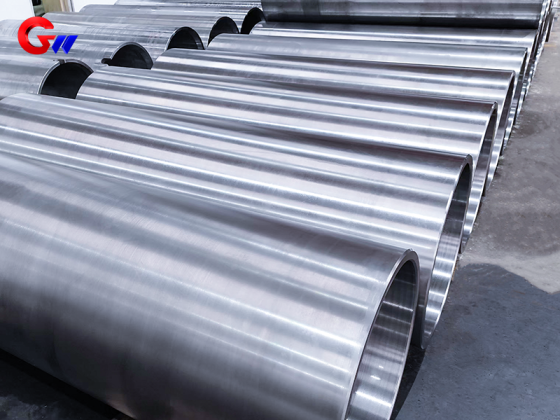

Материал стальной катушки листопрокатного и полосового стана — 35CrMoV, а одна стальная втулка 35CrMoV имеет технические характеристики Φ554*Φ504*1625.

Втулка из стали 35CrMoV (подлежащая испытанию на динамическую балансировку) в листопрокатном стане является ключевым компонентом для высокоскоростной и высокоточной прокатки, которая требует высокой прочности, износостойкости и характеристик динамической балансировки.

Сценарий применения втулки из стали 35CrMoV для листопрокатного и полосового стана (испытание на динамическую балансировку)

Система валков полосового стана

Втулка подшипника рабочего/опорного валка: холоднокатаный/горячекатаный полосовой стан (например, полоса из нержавеющей стали, углеродистой стали и медно-алюминиевая полоса) для высокоскоростной прокатки (линейная скорость)≥10 м/с), выдерживающие знакопеременную нагрузку и ударную вибрацию.

Требования к динамическому балансу: испытание на динамический баланс должно проводиться, когда скорость вращения превышает 500 об/мин (остаточный дисбаланс≤1г·см/кг), чтобы избежать выхода из строя подшипников или неравномерной толщины пластины и полосы, вызванной вибрацией при высокоскоростном вращении.

Высокоточная прокатка

Втулка опорного подшипника для шестивалкового/двадцативалкового прокатного стана должна иметь размерную стабильность (круглость)≤0,02 мм) для обеспечения точности контроля формы.

Процесс термической обработкиРукав из стали 35CrMoVлистопрокатного и полосового стана (испытание динамического равновесия)

Закалка и отпуск (основной процесс)

Закалка: 880-900℃закалка в масле после аустенизации (большие сечения требуют закалки в воде + охлаждения в масле, двухсредная закалка), обеспечивает твердость ЧРК 45-50.

Высокотемпературный отпуск: сохранение тепла при 600-650℃в течение 3-5 часов для получения закаленного сорбита, с прочностью на разрыв≥1100 МПа и энергия удара≥50Дж.

Отжиг для снятия напряжений

Сохранение тепла в течение 4 часов при температуре 620℃после черновой обработки для устранения напряжений при обработке (предотвращения нарушения динамического баланса).

Укрепление поверхности (опционально)

Ионное азотирование: поверхностная твердость≥ВВ 1000, слой цементации 0,3-0,5 мм, снижающий коэффициент трения (применимо к холоднокатаным втулкам).

Преимущества втулки из стали 35CrMoV компании ГВ точность

1. Компания ГВ Точность имеет собственную профессиональную обработку данных по проектированию, разработке и производству, а также проверенную технологию обработки.

2. ГВточность имеет развитую систему управления. При этом наши сотрудники обладают высокой квалификацией и опытом.

3. ГВ точность имеет совершенную систему управления гарантией послепродажного обслуживания.

ГВ Точность внедряет гуманизированное управление, создает теплую рабочую атмосферу и формирует беспроигрышную бизнес-платформу. Отдельный шелк не становится нитью, отдельное дерево не становится лесом, ГВ Точность готова к сотрудничеству нескольких сторон и помощи друг другу в продвижении вперед.